- 公司名称:余姚市通达钢材有限公司

- 地址:中国浙江余姚市城区子陵路89号

- 0574-81219999 62642099电话:

- 0574-62634445 62644423传真:

- 联系人:韩先生

电磁纯铁的箱式炉退火工艺过程

来源: 余姚市通达钢材有限公司 作者: http://www.chuntie.com.cn/ 时间: 2012-12-27电磁纯铁零件的磁性能除与材料本身的质量、化学成分等有关外,还与生产过程中的退火方法有很大关系。在生产中发现.采用箱式电阻炉进行电磁纯铁零件退火时如果能解决好电磁纯铁零件退火过程中的氧化、增碳问题,退火后的电磁纯铁零件不仅表面质量、精度能够满足要求。而且矫顽力也能够满足标准要求。

1.电磁纯铁零件的装箱

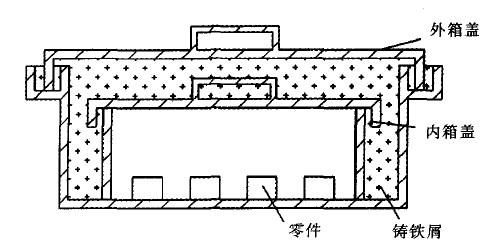

在箱式电阻炉中退火时需将电磁纯铁零件装在如图1所示的双层密封箱中进行保护。

图1 电磁纯铁零件装箱示意图

装箱时将电磁纯铁零件装在内箱中,电磁纯铁零件之间撒少量氧化铝粉以防止电磁纯铁零件在退火过程中相互粘结,在内箱与外箱之间、外箱密封槽中应填满铸铁屑以防止零件在退火过程中氧化。

装箱前应将密封箱、新铸铁屑、氧化铝粉等加热至850~900℃焙烧344h,以防在退火过程中铸铁屑内的杂质挥发污染电磁纯铁零件。如需使用石棉板分隔电磁纯铁零件,一定要先对石棉板进行退火过程的模拟试验.以防部分石棉板内杂质在退火过程中挥发,粘附在电磁纯铁零件表面,影响产品质量。

2.热处理工艺

在电磁纯铁的退火工艺参数中,退火温度和冷却速度是影响磁性能的主要因素。退火温度高.退火后的晶粒粗大,对磁性能有利,所以实际退火中采用不发生 一 相变的最高温度,避免加热及冷却时组织发生相变使品粒细化。