- 公司名称:余姚市通达钢材有限公司

- 地址:中国浙江余姚市城区子陵路89号

- 0574-81219999 62642099电话:

- 0574-62634445 62644423传真:

- 联系人:韩先生

不同气体对纯铁带钢表面碳黑的试验对比

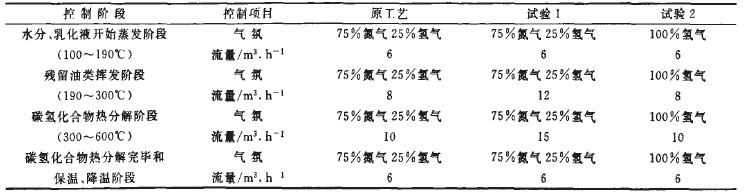

来源: 余姚市通达钢材有限公司 作者: http://www.chuntie.com.cn/ 时间: 2012-04-28试验在小型罩式炉内进行,炉台直径为①1.5m,装炉量为2t。首先对纯铁带钢进行分垛、装炉,装料后将内罩吊装到炉台上;密封后对内罩进行氮气吹扫,将内罩里的空气用氮气置换;进行冷密封测试,确保氮气不泄漏,再吊装加热外罩;加热内罩中的纯铁带钢退火温度一般在650℃左右,原退火工艺采用氮氢混合气体,氮气含量为75%,氢气含量为25%,其气氛、流量控制如表1所示。为保证及时、完全地排出残留乳化液及其分解气体,针对不同的加热阶段进行了气氛控制工艺试验,如下图所示。

3种不同的下艺各试验了3炉,试验后发现,按原工艺退火的纯铁带钢局部表面有碳黑存在,碳黑缺陷带钢占退火总量的2.2%,试验1、试验2的纯铁带钢表面光亮完好。

试验l增加了混合气体的流量与试验2采用纯氢气氛都起到了增加炉内氢气浓度的效果。试验1的氢气流量在残留油类挥发阶段(190~300℃)和碳氢化合物热分解阶段(300~600℃)与原丁艺相比增加了50%,其他阶段与原工艺保持一致;试验2在各阶段气体流量未发生改变,氮氢混合气氛改为纯氢气氛,氢气流量增加了75%。与原工艺对比发现,炉温升至约300℃后,在碳氢化合物热分解阶段,试验1的烟气检测分析显示烟气中CH。浓度较原工艺增加了10%,试验2烟气中的CH。浓度较原工艺增加了15oA,CHt排出量明显增大,碳氢化合物热分解延续到600℃。

600℃以上为乳化液裂解完阶段,可采取较低氢气流量(6m3/h)吹氢以避免产生的CO和CHt聚集,同时可以减少氢气的消耗量。试验2虽然在消除碳黑缺陷方面取得与试验l同样的效果,但其消耗的氢气是试验1的1~2倍。